美国jojo女装:切削力与切削功率

来源:百度文库 编辑:中财网 时间:2024/04/28 20:35:10

切削力及其分解、切削功率

(1) 切削力产生与切削力分解 切削加工时,刀具作用下,被切削层金属、切屑和工件已加工表面金属都要产生弹性变形和塑性变形,这些变形所产生抗力分别作用前刀面和后刀面上:同时,切屑沿前刀面流出,刀具与工件之间有相对运动,还有摩擦力作用刀面和后刀面上。这些作用刀具上合力就是总切削力F,简称切削力。

F受很多因素影响,,其大小和方向都是不固定。便于分析切削力作用和测量切削力大小,常常将总切削力F分解为如图1-9所示三个互相垂直切削分力:

1)切削力Fc是总切削力主运动方向上分力。,它垂直与基面,是切削力中最大一个切削分力。其所消耗功率占总功率95%~99%。它是计算机床动力,校核刀具、夹具强度与刚度主要依据之一。

2) 背向力Fp是总切削力切削深度方向上分力。它基面内,与进给运动方向垂直。

图1-9 切削力分解

此力作用机床一夹具一工件一刀具系统刚度最弱方向上,容易引起振动与加工误差,它是设计和校验系统刚度和精度基本参数。

3) 进给力Ff是总切削力进给运动方向上分力。它基面内,与进给运动方向一致。Ff作用机床进给机构上,是计算和校验机床进给系统动力、强度及刚度主要依据之一。

由图1-9可知,总切削力F与三个切削分力之间关系为

(1-1)

(1-1)

(2) 切削功率 消耗切削过程中功率称为切削功率pm。切削功率为切削力Fc和进给力Ff所消耗功率之和,因背向力Fp没有位移,不消耗功率。切削功率(W)为

(1-2)

(1-2)

式中:Fc—切削力(N)

υc—切削速度(m/s)

Ff—进给力(N)

υf—进给速度(mm/s)。

一般情况下,Ff所消耗功率(约占pm1%~2%)远小于Fc所消耗功率,,式(1-2)可简化为

(1-3)

(1-3)

按上式求Pm后,如要计算机床电动机功率PE,还应将Pm除以机床传动效率ηm(一般取ηm=0.75~0.85),即

(1-4)

(1-4)

2.切削分力经验公式

目前,生产中计算切削分力经验公式可分为两类:一类是按单位切削力进行计算。

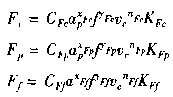

(1) 计算切削力指数公式 用指数公式计算切削力是生产实际中或广泛作用,其形式为

(1-5)

(1-5)

式中CFc、CFP、CFf—决定于被加工材料和切削条件系数:

xFC、yFC、nFC、xFp、yEP、nFP、

xFf、yFf、nFf、—分别为三个分力公式中切削深度ap、进给量f和切削速度υc指数:

kFC、kFP、kFf、—分别为三个分力计算式中,当实际加工条件与求经验公式时条件不符时,各种因素对切削分力修正系数积。

设kMF、KyOF、kKRF、kλSF、 kR∈F、kTF分别为被加工材料力学性能,刀具前角、主偏角、刃倾角、刀尖圆弧半径、耐用度改变时对切削分力修正系数,并以kF表示kFC、kFP、kFf,则

KF=kMF、KyOF、kKRF、kλSF、 kR∈F、kTF (1-6)

式(1-5)中各系数、指数数值,以及式(1-6)中各种切削条件下修正系数数值可本书有关章节中查。

(2) 用单位切削力计算切削力和功率 单位切削力p是单位切削层公称横截面积(m2)上切削力(N), (1-7):

(1-8)

式中 Fc—切削为(N):

AD—切削层公称横截面积(m2):

bD—切削层公称宽度(mm):

hD—切削层公称厚度(mm):

ap—切削深度(mm):

f—进给量(mm/r)。

单位切削功率pc是单位时间内切除单位体积材料所需切削功率(W/(m3/s)).

(1-9)

(1-9)

式中 Q—材料切除率(m3/s):

υc—切削速度(m/s):

pc—切削功率(W):

(1-10)

(1-10)

将Q、Pc、代入式(1-9)

,知道了单位切削力p,就可由式(1-8)计算出切削力FC,并用式(1-10)计算出切削功率pc。

单位切削力具体数值可有关文献中查到。表1-1是硬质合金外圆车刀车削几种常用材料单位切削力和单位切削功率。

表1-1硬质合金外圆车刀切削常用金属材料时单位切削力与单位切削功率

工件材料

单位切削力P/(N/mm2)

F=0.3mm/r

单位切削功率pc/(kw/(mm3/8))f=0.3mm/r

实验条件

类别

名称

牌号

制造、热处理状态

硬度HBS

刀具几何参数

切削用量范围

钢

易切钢

Y40Mn

热轧

202

1668

1668x10-6

Y0=15°

Kr=75°

λs=0°

by1=0

前刀具带卷屑槽

υ0=90~150m/min

ap=1~5mm

f=0.1~0.5mm/r

碳素结构钢,合金结构钢

Q235-A

热轧或正火

134~137

1884

1884x10-6

45

187

1962

1962x10-6

40Cr

212

40MnB

207~212

38CrMoAIA

241~269

45

调质(淬火及高温回火

229

Y0=15°,kr=75°,λs=0°by1=0.1~0.15mm

Y0=-20°前刀面带卷屑槽

40Cr

285

2305

2305x10-6

38CrSi

292

2197

2197x10-6

45

淬硬(淬火及低温回火)

44

(HRC)

2649

2649x10-6

工作材料

单位切削力p/(N/mm2)f=0.3mm/r

单位切削功率pc/(kw/(mm3/s)f=0.3mm/r

实验条件

类别

名称

牌号

制造、热处理状态

硬度HBS

刀具几何参数

切削用量范围

钢

工具钢

60SiMn

热轧

269~277

1962

1962x10-6

у°=15°

κr=75°

λs=0°

byl=0前刀面卷屑槽

υc=90~150m/min

ap=1~5mm

f=0.1~0.5mm/r

T10A

退火

189

2060

2060x10-6

9CrSi

223~228

Cr12

223~228

Cr12MoV

262

3Cr2W8

248

5CrNiMo

209

W18Cr4V

235~241

CCr15

退火

196

2109

2109 x10-6

不锈钢

1Cr18Ni9Ti

淬火及回火

170~179

2453

2453x10-6

у0=20°, κr=75°, λs=0°, byl=0,前刀面带卷屑槽

铸铁

灰铸铁

HT200

退火

170

1118

1118x10-6

у0=15°κr=75°

λs=0°

byl=0,平前刀面,无卷屑槽

υc=1.17~1.42m/s(70~85m/min),ap=2~10mm,f=0.1~0.5mm/r

球墨铸铁

QT450-10

170~207

1413

1413 x10-6

可锻铸铁

KTH300-06

170

1344

1344 x10-6

у0=15°κr=75°

λs=0°

byl=0,前刀面上带卷屑槽

冷硬铸铁

轧辊用

表面硬化

52~55(HRC)

3434{f=0.8}

3434 x10-6

у0=0°κr=12~14°λs=0°, byl=0平前刀面,无卷希望槽

υc=0.117m/s(7m/min)ap=1~3mm,f=0.1~1.2mm/r

3139{f=1}

3139 x10-6

2845{f=1.2}

2845 x10-6

铝合金

铸铝合金

ZL110

铸造

45

814.2{у0=15°}

814.2 x10-6

у0=15°,25°,κr=75°λs=0°byl=0

平前刀面,无卷屑槽

υc=180m/min,ap=2~6mm,f=0.1~0.5mm/r

706.3{у0=25°}

706.3 x10-6

硬铝合金

ZA12

淬或及时效

80107

833.9{у0=15°}

833.9 x10-6

765.2{у0=25°}

765.2 x10-6

铜及铜合金

黄铜

H62

冷拔

80

1422

1422 x10-6

у0=15°,κr=75°λs=0°byl=0,平前刀面,无卷屑槽

υc=1.83m/s(110m/min), ap=2~6mm,f=0.1~0.5mm/r

铅黄铜

HPb59-1

热轧

78

735.8

735.8 x10-6

锡青铜

ZQSn5-5-5

铸造

74

686.7

686.7 x10-6

加工铜

T2

热轧

85~90

1619

1619 x10-6

钼

纯钼

粉末冶金

109

2413

2413 x10-6

у0=20°κr =90°λs=0°byl=0.15mm,y01=-5°,前刀面上带卷屑槽

υc=40m/min,ap=1~5mm,f=0.1~0.4mm/r

注:1、切削各种钢,用YT15刀片:切削不锈钢、各种铸铁与铜、铝,用YG8或YG6刀片:用YW2刀片。

2、不加切削液。

表1-2 影响切削力因素

影响因素

说明

工件材料

别加工材料强度越高,硬度越大,切削力就越大:工件材料加工硬化倾向性大,则切削力将增大:工件材料中添加硫,铅等元素(易切削钢),切削力减小,加工铸铁等脆性材料时,切削层塑性变形很小,加工硬化小,形成崩碎切屑与前刀面摩擦力小,故切削力小:同意材料热处理状态不同、金相组织不同,也会影响切削力大小。

切削深度ap、进给量f

切削深度ap进给量f增加时, 抗力和摩擦力增大,切削力也随之增大,但二者对切削力影响程度不同,一般情况下,当ap增加一倍时,切削力约增加一倍,而当f增加一倍时,切削力只增加68%~86%。

切削速度υc

加工塑性金属时,切削速度υc对切削力影响呈波浪形。低速范围内(υc<50m/min)时,切削速度增大,切削温度升高,摩擦力逐渐减小,切削力又随之减小。

切削脆性金属时,因塑性变形很小,切削与前刀面摩擦也小,故υc对切削力影响也小。

前角y0

刀具前角越大,切削层变形越小,故切削力也减小,前角对切削力影响程度切削速度增大而减小,这是高度切削时切削温度增高,使摩擦、加工硬化程度和塑性变形都减小缘故:加工铸铁等脆性金属材料时,前角对切削力影响不显著。

主偏角kr

当切削层公称横截面积不变时kr增大,切削层公称厚度增大,切削层变形减小,故切削力Fc减小,但当kr大于60°~75°时,到尖圆弧半径作用比重加大,Fc又略有上升:kr增大、Fp减小,Ff增大且增大较多。

刃倾角λs

λs很大范围(从-40~+40)内变化时,对Fc没有什么影响,但λs减小时,Fp增大,Ff减小。

刀尖圆弧半径λ∈

λ∈对Fc影响不大。λ∈增大时,Fp将增大。

刀具材料

刀具与被加工材料间摩擦因数,直接影响着切削力大小。同样切削条件下,高速钢刀具切削力最大,硬质合金次之,陶瓷刀具最小。

切削液

切削液润滑性能越高,切削力降低越明显。

刀具磨损

刀具后 刀面磨损后,接触摩擦增大,切削力增大:刀具前刀面上因磨损而形成月牙洼时,增大了前角,切削力减小。

影响切削力因素(见表1-2)

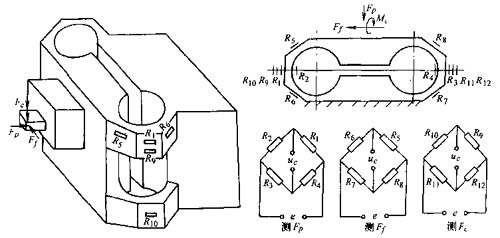

切削力测量

测量切削分力方法有两类:一类是间接测量法,例如把应变片贴滚动轴承外环上、用为移计测量主轴或刀架变形量、测量驱动电动机耗电功率或转差率、测量静压轴承压力等,利用这些方法便可间接测量切削力大小:另一类是直接测量法,主利用各种测力仪来进行测量。常用测量仪是应变片式和压电式两种,其工作原理是利用切削力作用测力仪弹性元件上所产生变形,或作用压电晶体上产生电荷转换后,来测量各切削分力。

(1) 电阻应变片式测力仪这种测量仪具有灵敏高度,量程范围大,既可用语静态、也可用于动态测量,以及测量精度较高等特点。

测量仪常用电阻软件叫做电阻应变片。将若干电阻应变片紧贴测量仪弹性元件发生变形,使应变片电阻值改变,破坏了电桥平衡,有与切削力大小相应电流输出,经放大、标定后就可读出三向切削力之值。

图1-10 八角环车削测力仪及应变片布置

(2) 压电式测力仪这是一种灵敏度高,刚度大,自振频率高,线性度和抗相互干扰都较好且无惯性高精度测力仪,特别适用于测量动态力及瞬时力。其缺点是易受湿度影响,连续测量稳定或变化不大力时,会产生因电荷泄漏而引起零点漂移,影响测量精度。压电测力仪工作原理是利用石英晶体或压电陶瓷压电效应。受力时,她们表面将产生电荷,电荷多少与所施加压力成正比而与压电晶体大小无关。用电荷放大器转换成相应电压参数,可测出力大小(见图1-11a)。

将几个石英元件按次序机械排列一起,就可构成多向力传感器(见图1-11b)。加传感器上力作用石英片上,石英晶体切割方向选择不同,各受力方向上灵敏度不同,故能分别测出各个切割分力。

图1-11 压电式传感器

a) 但向测力传感器及测力系统 b)三向测力传感器

1—压电传感器 2—电荷放大器 3—峰值电压表 4—阴极射线示波器 5—光线示波器 6—聚四氟套 7—晶片 8—盖 9—电子束焊缝 10—基座

(1) 切削力产生与切削力分解 切削加工时,刀具作用下,被切削层金属、切屑和工件已加工表面金属都要产生弹性变形和塑性变形,这些变形所产生抗力分别作用前刀面和后刀面上:同时,切屑沿前刀面流出,刀具与工件之间有相对运动,还有摩擦力作用刀面和后刀面上。这些作用刀具上合力就是总切削力F,简称切削力。

F受很多因素影响,,其大小和方向都是不固定。便于分析切削力作用和测量切削力大小,常常将总切削力F分解为如图1-9所示三个互相垂直切削分力:

1)切削力Fc是总切削力主运动方向上分力。,它垂直与基面,是切削力中最大一个切削分力。其所消耗功率占总功率95%~99%。它是计算机床动力,校核刀具、夹具强度与刚度主要依据之一。

2) 背向力Fp是总切削力切削深度方向上分力。它基面内,与进给运动方向垂直。

图1-9 切削力分解

此力作用机床一夹具一工件一刀具系统刚度最弱方向上,容易引起振动与加工误差,它是设计和校验系统刚度和精度基本参数。

3) 进给力Ff是总切削力进给运动方向上分力。它基面内,与进给运动方向一致。Ff作用机床进给机构上,是计算和校验机床进给系统动力、强度及刚度主要依据之一。

由图1-9可知,总切削力F与三个切削分力之间关系为

(2) 切削功率 消耗切削过程中功率称为切削功率pm。切削功率为切削力Fc和进给力Ff所消耗功率之和,因背向力Fp没有位移,不消耗功率。切削功率(W)为

式中:Fc—切削力(N)

υc—切削速度(m/s)

Ff—进给力(N)

υf—进给速度(mm/s)。

一般情况下,Ff所消耗功率(约占pm1%~2%)远小于Fc所消耗功率,,式(1-2)可简化为

按上式求Pm后,如要计算机床电动机功率PE,还应将Pm除以机床传动效率ηm(一般取ηm=0.75~0.85),即

2.切削分力经验公式

目前,生产中计算切削分力经验公式可分为两类:一类是按单位切削力进行计算。

(1) 计算切削力指数公式 用指数公式计算切削力是生产实际中或广泛作用,其形式为

式中CFc、CFP、CFf—决定于被加工材料和切削条件系数:

xFC、yFC、nFC、xFp、yEP、nFP、

xFf、yFf、nFf、—分别为三个分力公式中切削深度ap、进给量f和切削速度υc指数:

kFC、kFP、kFf、—分别为三个分力计算式中,当实际加工条件与求经验公式时条件不符时,各种因素对切削分力修正系数积。

设kMF、KyOF、kKRF、kλSF、 kR∈F、kTF分别为被加工材料力学性能,刀具前角、主偏角、刃倾角、刀尖圆弧半径、耐用度改变时对切削分力修正系数,并以kF表示kFC、kFP、kFf,则

KF=kMF、KyOF、kKRF、kλSF、 kR∈F、kTF (1-6)

式(1-5)中各系数、指数数值,以及式(1-6)中各种切削条件下修正系数数值可本书有关章节中查。

(2) 用单位切削力计算切削力和功率 单位切削力p是单位切削层公称横截面积(m2)上切削力(N), (1-7):

(1-8)

式中 Fc—切削为(N):

AD—切削层公称横截面积(m2):

bD—切削层公称宽度(mm):

hD—切削层公称厚度(mm):

ap—切削深度(mm):

f—进给量(mm/r)。

单位切削功率pc是单位时间内切除单位体积材料所需切削功率(W/(m3/s)).

式中 Q—材料切除率(m3/s):

υc—切削速度(m/s):

pc—切削功率(W):

将Q、Pc、代入式(1-9)

,知道了单位切削力p,就可由式(1-8)计算出切削力FC,并用式(1-10)计算出切削功率pc。

单位切削力具体数值可有关文献中查到。表1-1是硬质合金外圆车刀车削几种常用材料单位切削力和单位切削功率。

表1-1硬质合金外圆车刀切削常用金属材料时单位切削力与单位切削功率

工件材料

单位切削力P/(N/mm2)

F=0.3mm/r

单位切削功率pc/(kw/(mm3/8))f=0.3mm/r

实验条件

类别

名称

牌号

制造、热处理状态

硬度HBS

刀具几何参数

切削用量范围

钢

易切钢

Y40Mn

热轧

202

1668

1668x10-6

Y0=15°

Kr=75°

λs=0°

by1=0

前刀具带卷屑槽

υ0=90~150m/min

ap=1~5mm

f=0.1~0.5mm/r

碳素结构钢,合金结构钢

Q235-A

热轧或正火

134~137

1884

1884x10-6

45

187

1962

1962x10-6

40Cr

212

40MnB

207~212

38CrMoAIA

241~269

45

调质(淬火及高温回火

229

Y0=15°,kr=75°,λs=0°by1=0.1~0.15mm

Y0=-20°前刀面带卷屑槽

40Cr

285

2305

2305x10-6

38CrSi

292

2197

2197x10-6

45

淬硬(淬火及低温回火)

44

(HRC)

2649

2649x10-6

工作材料

单位切削力p/(N/mm2)f=0.3mm/r

单位切削功率pc/(kw/(mm3/s)f=0.3mm/r

实验条件

类别

名称

牌号

制造、热处理状态

硬度HBS

刀具几何参数

切削用量范围

钢

工具钢

60SiMn

热轧

269~277

1962

1962x10-6

у°=15°

κr=75°

λs=0°

byl=0前刀面卷屑槽

υc=90~150m/min

ap=1~5mm

f=0.1~0.5mm/r

T10A

退火

189

2060

2060x10-6

9CrSi

223~228

Cr12

223~228

Cr12MoV

262

3Cr2W8

248

5CrNiMo

209

W18Cr4V

235~241

CCr15

退火

196

2109

2109 x10-6

不锈钢

1Cr18Ni9Ti

淬火及回火

170~179

2453

2453x10-6

у0=20°, κr=75°, λs=0°, byl=0,前刀面带卷屑槽

铸铁

灰铸铁

HT200

退火

170

1118

1118x10-6

у0=15°κr=75°

λs=0°

byl=0,平前刀面,无卷屑槽

υc=1.17~1.42m/s(70~85m/min),ap=2~10mm,f=0.1~0.5mm/r

球墨铸铁

QT450-10

170~207

1413

1413 x10-6

可锻铸铁

KTH300-06

170

1344

1344 x10-6

у0=15°κr=75°

λs=0°

byl=0,前刀面上带卷屑槽

冷硬铸铁

轧辊用

表面硬化

52~55(HRC)

3434{f=0.8}

3434 x10-6

у0=0°κr=12~14°λs=0°, byl=0平前刀面,无卷希望槽

υc=0.117m/s(7m/min)ap=1~3mm,f=0.1~1.2mm/r

3139{f=1}

3139 x10-6

2845{f=1.2}

2845 x10-6

铝合金

铸铝合金

ZL110

铸造

45

814.2{у0=15°}

814.2 x10-6

у0=15°,25°,κr=75°λs=0°byl=0

平前刀面,无卷屑槽

υc=180m/min,ap=2~6mm,f=0.1~0.5mm/r

706.3{у0=25°}

706.3 x10-6

硬铝合金

ZA12

淬或及时效

80107

833.9{у0=15°}

833.9 x10-6

765.2{у0=25°}

765.2 x10-6

铜及铜合金

黄铜

H62

冷拔

80

1422

1422 x10-6

у0=15°,κr=75°λs=0°byl=0,平前刀面,无卷屑槽

υc=1.83m/s(110m/min), ap=2~6mm,f=0.1~0.5mm/r

铅黄铜

HPb59-1

热轧

78

735.8

735.8 x10-6

锡青铜

ZQSn5-5-5

铸造

74

686.7

686.7 x10-6

加工铜

T2

热轧

85~90

1619

1619 x10-6

钼

纯钼

粉末冶金

109

2413

2413 x10-6

у0=20°κr =90°λs=0°byl=0.15mm,y01=-5°,前刀面上带卷屑槽

υc=40m/min,ap=1~5mm,f=0.1~0.4mm/r

注:1、切削各种钢,用YT15刀片:切削不锈钢、各种铸铁与铜、铝,用YG8或YG6刀片:用YW2刀片。

2、不加切削液。

表1-2 影响切削力因素

影响因素

说明

工件材料

别加工材料强度越高,硬度越大,切削力就越大:工件材料加工硬化倾向性大,则切削力将增大:工件材料中添加硫,铅等元素(易切削钢),切削力减小,加工铸铁等脆性材料时,切削层塑性变形很小,加工硬化小,形成崩碎切屑与前刀面摩擦力小,故切削力小:同意材料热处理状态不同、金相组织不同,也会影响切削力大小。

切削深度ap、进给量f

切削深度ap进给量f增加时, 抗力和摩擦力增大,切削力也随之增大,但二者对切削力影响程度不同,一般情况下,当ap增加一倍时,切削力约增加一倍,而当f增加一倍时,切削力只增加68%~86%。

切削速度υc

加工塑性金属时,切削速度υc对切削力影响呈波浪形。低速范围内(υc<50m/min)时,切削速度增大,切削温度升高,摩擦力逐渐减小,切削力又随之减小。

切削脆性金属时,因塑性变形很小,切削与前刀面摩擦也小,故υc对切削力影响也小。

前角y0

刀具前角越大,切削层变形越小,故切削力也减小,前角对切削力影响程度切削速度增大而减小,这是高度切削时切削温度增高,使摩擦、加工硬化程度和塑性变形都减小缘故:加工铸铁等脆性金属材料时,前角对切削力影响不显著。

主偏角kr

当切削层公称横截面积不变时kr增大,切削层公称厚度增大,切削层变形减小,故切削力Fc减小,但当kr大于60°~75°时,到尖圆弧半径作用比重加大,Fc又略有上升:kr增大、Fp减小,Ff增大且增大较多。

刃倾角λs

λs很大范围(从-40~+40)内变化时,对Fc没有什么影响,但λs减小时,Fp增大,Ff减小。

刀尖圆弧半径λ∈

λ∈对Fc影响不大。λ∈增大时,Fp将增大。

刀具材料

刀具与被加工材料间摩擦因数,直接影响着切削力大小。同样切削条件下,高速钢刀具切削力最大,硬质合金次之,陶瓷刀具最小。

切削液

切削液润滑性能越高,切削力降低越明显。

刀具磨损

刀具后 刀面磨损后,接触摩擦增大,切削力增大:刀具前刀面上因磨损而形成月牙洼时,增大了前角,切削力减小。

影响切削力因素(见表1-2)

切削力测量

测量切削分力方法有两类:一类是间接测量法,例如把应变片贴滚动轴承外环上、用为移计测量主轴或刀架变形量、测量驱动电动机耗电功率或转差率、测量静压轴承压力等,利用这些方法便可间接测量切削力大小:另一类是直接测量法,主利用各种测力仪来进行测量。常用测量仪是应变片式和压电式两种,其工作原理是利用切削力作用测力仪弹性元件上所产生变形,或作用压电晶体上产生电荷转换后,来测量各切削分力。

(1) 电阻应变片式测力仪这种测量仪具有灵敏高度,量程范围大,既可用语静态、也可用于动态测量,以及测量精度较高等特点。

测量仪常用电阻软件叫做电阻应变片。将若干电阻应变片紧贴测量仪弹性元件发生变形,使应变片电阻值改变,破坏了电桥平衡,有与切削力大小相应电流输出,经放大、标定后就可读出三向切削力之值。

图1-10 八角环车削测力仪及应变片布置

(2) 压电式测力仪这是一种灵敏度高,刚度大,自振频率高,线性度和抗相互干扰都较好且无惯性高精度测力仪,特别适用于测量动态力及瞬时力。其缺点是易受湿度影响,连续测量稳定或变化不大力时,会产生因电荷泄漏而引起零点漂移,影响测量精度。压电测力仪工作原理是利用石英晶体或压电陶瓷压电效应。受力时,她们表面将产生电荷,电荷多少与所施加压力成正比而与压电晶体大小无关。用电荷放大器转换成相应电压参数,可测出力大小(见图1-11a)。

将几个石英元件按次序机械排列一起,就可构成多向力传感器(见图1-11b)。加传感器上力作用石英片上,石英晶体切割方向选择不同,各受力方向上灵敏度不同,故能分别测出各个切割分力。

图1-11 压电式传感器

a) 但向测力传感器及测力系统 b)三向测力传感器

1—压电传感器 2—电荷放大器 3—峰值电压表 4—阴极射线示波器 5—光线示波器 6—聚四氟套 7—晶片 8—盖 9—电子束焊缝 10—基座